News & Events

Alle News im Überblick

Tauchen Sie ein in die Welt der Lacke und erfahren Sie alles über die innovativen Lösungen unserer Produkte. Bleiben Sie auf dem Laufenden und entdecken Sie die neuesten Trends und Entwicklungen in der Lackindustrie.

- Alle

- Branchen

- Composites

- Elektrotauchlacke

- Flüssiglacke

- Pulverlacke

- Systemlacke

- Unternehmen

AktuellesPresseUnternehmen

Logistik und Technik sichern weltweit identische Lackqualität

AktuellesUnternehmen

Für FreiLacke ist nachhaltiges Wirken Teil der Firmen-DNA

FlüssiglackePulverlackeSystemlacke

Graffiti in die Schranken weisen – Maximaler Schutz für Schienenfahrzeuge

CompositesElektrotauchlackeFlüssiglacke

Beschichtungslösungen vom Fundament bis zum Rotorblatt

AktuellesFlüssiglackePulverlacke

FreiLacke China – Ehrung als einer der Top10 Lacklieferanten für die Radindustrie in China

AktuellesUnternehmen

FreiLacke: Gesetzesflut herausfordernd

AktuellesPulverlacke

Neue Trend-Collection verfügbar!

AktuellesCompositesElektrotauchlacke

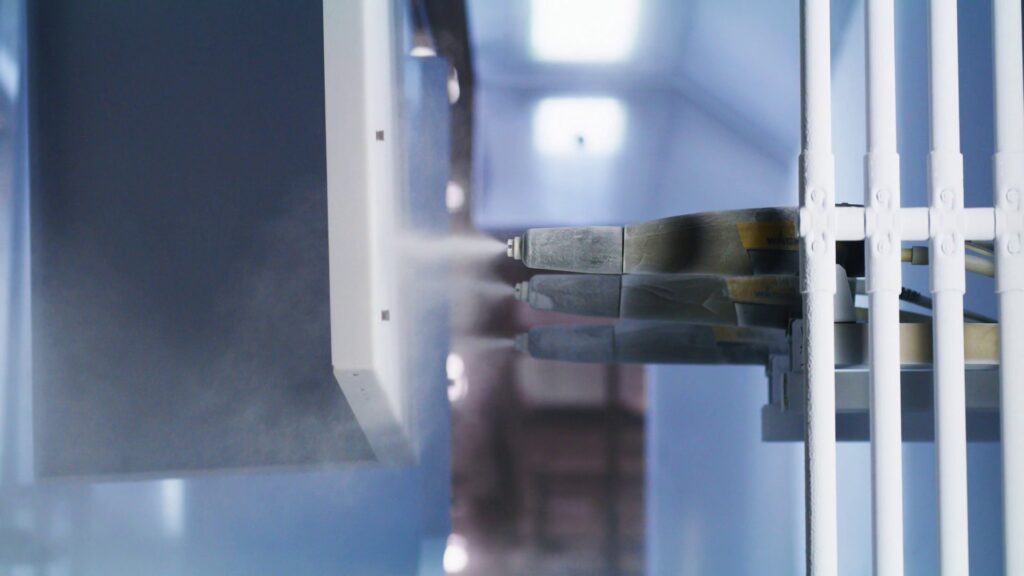

Wirtschaftliche und nachhaltige Lösungen

AktuellesFlüssiglacke

Ein UHS mit den besten Eigenschaften

AktuellesPulverlacke

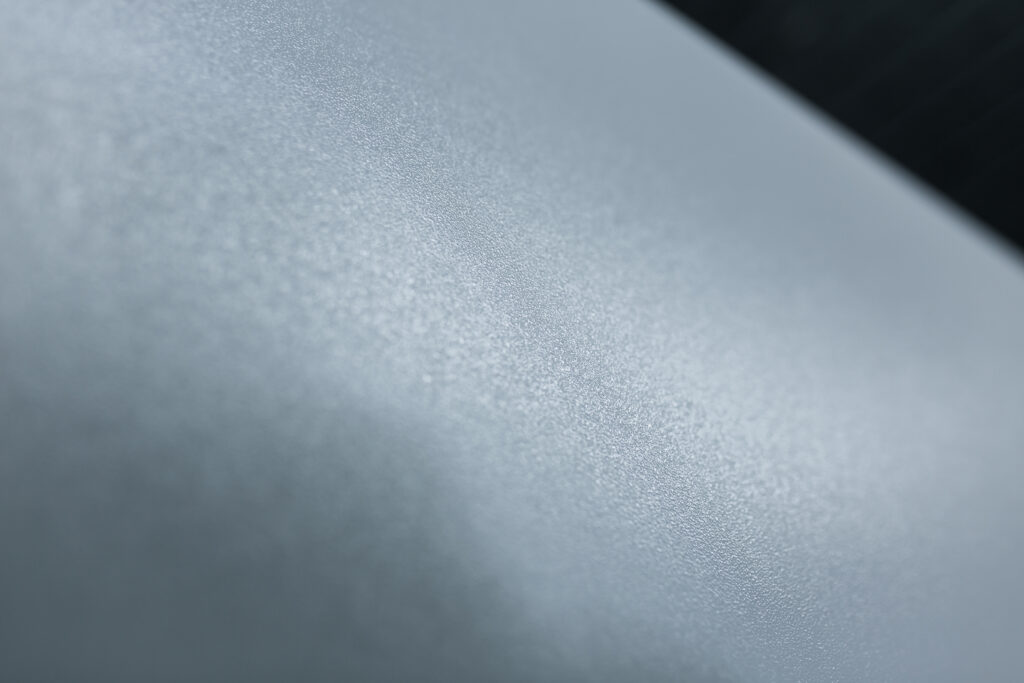

Starker Korrosionsschutz, beste Kantenabdeckung

Alle Events im Überblick

Tauchen Sie ein in die Welt der Lacke und erfahren Sie alles über die innovativen Lösungen unserer Produkte.

Bleiben Sie auf dem Laufenden und entdecken Sie die neuesten Trends und Entwicklungen in der Lackindustrie.