Wissenwertes rund um

E-Coating

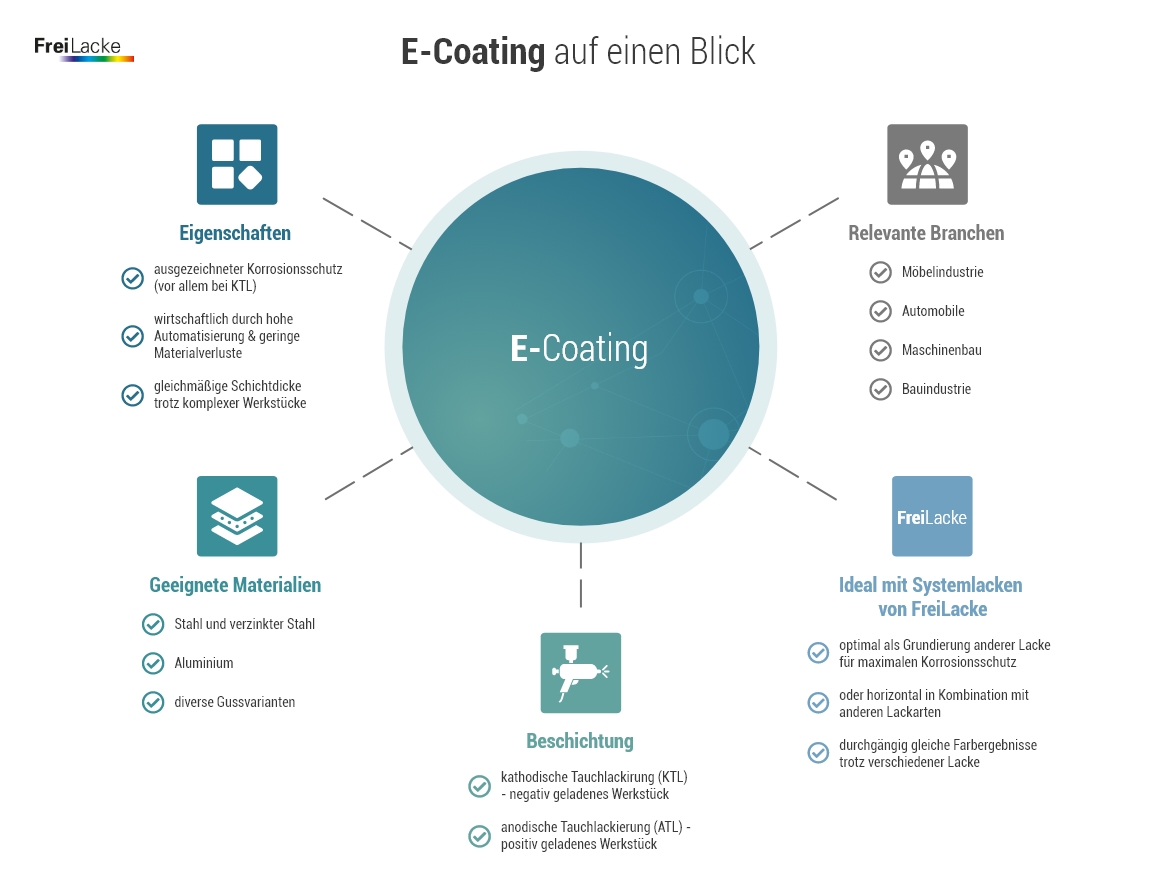

Die E-Coat-Technologie bietet zuverlässigen Korrosionsschutz, gleichmäßige Schichtdicken und hohe Wirtschaftlichkeit – ein unverzichtbares Beschichtungsverfahren in der industriellen Oberflächentechnik.

Was ist E-Coating?

E-Coat, auch unter dem Begriff Elektrotauchlackierung (ETL) bekannt, ist eine innovative Weiterentwicklung der Tauchlackierung, die auf der elektrochemischen Abscheidung von Lackpartikeln basiert. Dabei werden Werkstücke vollständig in eine leitfähige wässrige Lackdispersion getaucht, die aus Harzen, Pigmenten, Additiven und Wasser besteht.

Durch das Anlegen einer Gleichspannung zwischen Werkstück und Gegenelektrode wandern elektrisch geladene Lackpartikel gezielt zur Oberfläche des Werkstücks und lagern sich dort ab.

Nach dem Prinzip der Elektrophorese und Elektrokoagulation bildet sich ein gleichmäßiger, kompakter Lackfilm – auch auf schwer zugänglichen Stellen, Kanten, Hohlräumen oder Bohrungen.

Aufgrund dieser Eigenschaft ist E-Coat besonders für Bauteile mit komplexen Geometrien geeignet, wie sie in der Industrie oft vorkommen.

Zwei Hauptarten des E-Coatings

Je nach Polarität des Werkstücks unterscheidet man zwei Verfahren. Die Wahl des Systems – KTL oder ATL – hängt vom Anforderungsprofil des Bauteils und des Einsatzbereichs ab.

Kathodische Tauchlackierung

Beim Verfahren der kathodischen Tauchlackierung (KTL) wird das Werkstück als Kathode geschaltet (negativ geladen). Die positiv geladenen Lackpartikel wandern zur Oberfläche, lagern sich an und bilden einen widerstandsfähigen Film.

KTL ist heute das weltweit am meisten eingesetzte E-Coat-Verfahren – insbesondere im Automobilbau, Maschinenbau, in der Bauindustrie und überall dort, wo höchster Korrosionsschutz gefordert ist.

Anodische Tauchlackierung

Bei der anodischen Tauchlackierung (ATL) wird das Werkstück zur Anode (positiv geladen). Die negativ geladenen Lackpartikel wandern zur Oberfläche.

ATL findet bevorzugt Anwendung in Bereichen, in denen dekorative Eigenschaften, hohe Farbtonstabilität und eine feine Oberflächenqualität im Vordergrund stehen – beispielsweise in der Möbelindustrie, Haushaltsgerätebranche oder bei Konsumgütern.

E-Coating: Eigenschaften und Vorteile im Überblick

Gleichmäßige Schichtdicke – selbst an schwer zugänglichen Stellen

Ein entscheidender Vorteil des E-Coatings liegt in der gleichmäßigen Verteilung der Lackschicht – auch auf Kanten, Innenflächen oder komplexen Geometrien. Anders als bei Spritzverfahren bildet sich die Schicht überall dort, wo elektrischer Strom fließt. Das gewährleistet eine durchgängige, hochwertige Beschichtung ohne Materialanhäufungen oder Fehlstellen.

Ausgezeichneter Korrosionsschutz – besonders bei KTL-Anwendungen

Insbesondere bei kathodischer Tauchlackierung (KTL) erreicht ein E-Coat exzellente Werte im Korrosionsschutz. Der dichte, gut haftende Lackfilm wirkt wie eine Barriere gegen Feuchtigkeit, Sauerstoff und aggressive Medien. Das macht das Verfahren ideal für Anwendungen in der Automobil- oder Bauindustrie, bei denen Bauteile jahrzehntelang belastet werden.

Hohe Prozesssicherheit – standardisierter, reproduzierbarer Ablauf

Dank automatisierter und präzise steuerbarer Prozessparameter (z. B. Spannung, Tauchzeit, Badtemperatur) lassen sich E-Coat-Beschichtungen mit hoher Wiederholgenauigkeit herstellen. Das erhöht die Qualitätssicherheit und reduziert den Ausschuss. Gerade bei Großserienfertigung ist die gleichbleibende Produktqualität ein klarer Wettbewerbsvorteil.

Umweltfreundlich – wasserbasierte Systeme, Rückgewinnung von überschüssigem Lack

Moderne E-Coat-Systeme basieren auf wasserverdünnbaren Dispersionen und enthalten nur geringe Mengen organischer Lösemittel. Überschüssiges Lackmaterial wird mittels Ultrafiltration zurückgewonnen und dem Prozess erneut zugeführt. Dadurch liegt die Materialausnutzung bei bis zu 98 % – ein bedeutender Beitrag zu nachhaltiger Produktion.

Wirtschaftlich – hoher Automatisierungsgrad, geringe Materialverluste

Die Kombination aus hoher Prozessstabilität, minimalem Ausschuss und Materialrückgewinnung führt zu niedrigen Stückkosten – auch bei komplexen Werkstücken. Der Automatisierungsgrad ermöglicht eine kontinuierliche Produktion mit geringen Personalressourcen. Für Unternehmen mit mittleren bis hohen Stückzahlen bietet eine Beschichtung mit einem E-Coat-System ein hervorragendes Preis-Leistungs-Verhältnis.

Prozess des E-Coatings – Schritt für Schritt erklärt

Die E-Coat-Beschichtung erfolgt in mehreren präzise abgestimmten Schritten. Die nachfolgende Prozessbeschreibung basiert auf dem bewährten ETL-Verfahren von FreiLacke:

1. Vorbehandlung

Ein sauberer Untergrund ist für die Qualität der Tauchbeschichtung unverzichtbar.

- Entfettung: Entfernung von Ölen, Staub und Fetten

- Spülen: restloses Abspülen der Reinigungsmittel

- (optional) Beizen: Entfernung von Oxiden bei metallischen Werkstoffen

- Phosphatierung/Passivierung: Verbesserung der Lackhaftung und Korrosionsschutz

- Nachspülen (demineralisiert): Vermeidung von Rückständen

- (optional) Trocknung: Vorbereitung auf den Tauchvorgang

2. Elektrotauchlackierung

Der eigentliche E-Coat-Prozess erfolgt in einem Tauchbad mit einer wässrigen Dispersion aus Lackpolymeren, Pigmenten und Additiven.

- Eintauchen: die Werkstücke werden ins Lackbad geführt

- Stromzufuhr: eine Gleichspannung sorgt für Anlagerung der Lackpartikel

- Abscheidung: ein gleichmäßiger Lackfilm bildet sich an der Oberfläche

- Ultrafiltratspülung: Rückgewinnung überschüssiger Partikel, Reduktion von Ausschuss

3. Einbrennen/Trocknung

Anschließend wird muss der Lack durch Erhitzung eingebrannt werden, um die gewünschten Eigenschaften zu bilden.

- Aufheizen: langsames Erwärmen der beschichteten Teile

- Vernetzungsreaktion: Bildung eines widerstandsfähigen, haftfesten Films

- Abkühlen: Vorbereitung für die weitere Verarbeitung

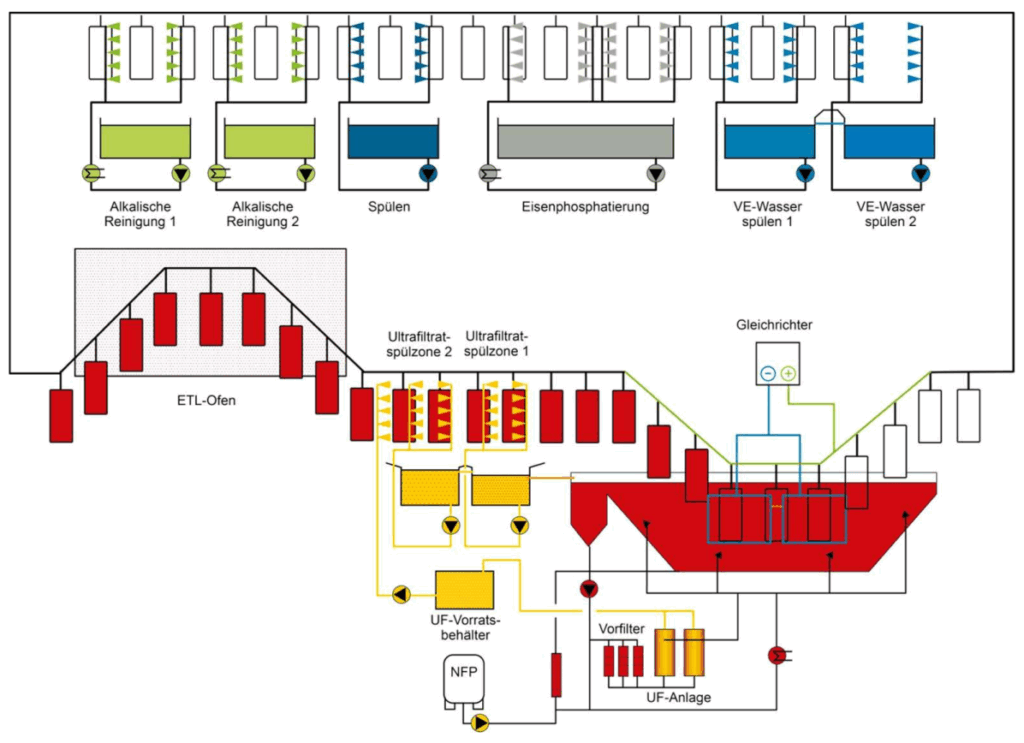

Visualisierung des Prozesses: Durchlaufanlage für E-Coating

Alkalische Reinigung

Entfernung von Ölen, Fetten, Staub und anderen organischen Verunreinigungen von der Werkstückoberfläche. Dies kann durch alkalische, saure oder neutrale Reiniger in Spritz- oder Tauchverfahren erfolgen.

1 von 6Phosphatierung/Passivierung

Phosphatierung: Erzeugt eine mikrokristalline Phosphatschicht auf der Oberfläche, die als idealer Haftgrund für den Lack dient und den Korrosionsschutz deutlich verbessert.

Passivierung: Bei einigen Metallen (z.B. Aluminium) wird eine Passivierungsschicht erzeugt, um die Korrosionsbeständigkeit zu erhöhen und die Lackhaftung zu verbessern.

2 von 6Nachspülen

Ein letztes Spülen mit demineralisiertem Wasser entfernt alle verbliebenen Chemikalien und Mineralsalze, die die Qualität des Lackfilms beeinträchtigen könnten.

3 von 6Eintauchen

Die vorbehandelten Werkstücke werden in das Tauchbecken eingetaucht. Sie sind elektrisch leitfähig und werden an einen der beiden Pole einer Gleichspannungsquelle angeschlossen (Kathode bei kathodischer ETL, Anode bei anodischer ETL). Die Schichtdicke wird durch die angelegte Spannung, die Tauchzeit und die Leitfähigkeit des Bades beeinflusst.

4 von 6Ultrafiltratspülung

Nach dem Tauchlackieren werden die Werkstücke in der Regel mit Ultrafiltrat aus dem Tauchbecken gespült. Dies dient dazu, überschüssiges Lackmaterial abzuspülen und in den Prozess zurückzuführen, was die Wirtschaftlichkeit und Umweltfreundlichkeit auf nahezu 98% erhöht.

5 von 6Einbrennen

Der abgeschiedene Lackfilm ist noch nicht vollständig ausgehärtet und muss durch Erhitzen vernetzt werden, um seine endgültigen Eigenschaften zu erhalten. Dieser Schritt erfolgt in einem Trockenofen.

6 von 6Geeignete Materialien für die Elektrotauchlackierung

Für die Anwendung von E-Coating ist elektrische Leitfähigkeit zwingend erforderlich. Nur so können die Lackpartikel unter dem Einfluss einer Gleichspannung zur Oberfläche des Werkstücks wandern und sich dort gleichmäßig abscheiden. Daher eignen sich ausschließlich metallische Substrate, die Strom leiten können.

Werkstoffe, die sich für das E-Coat-Verfahren eignen, sind vor allem:

- Stahl – weit verbreitet in Automobil-, Maschinen- und Bauindustrie

- verzinkter Stahl – bietet zusätzlichen Schutz gegen Korrosion

- Aluminium – besonders leicht, häufig in der Elektronik- und Möbelindustrie verwendet

- Diverse Gussvarianten – z.B. Aluguss

Nichtleitfähige Materialien wie Kunststoffe lassen sich mit diesem Verfahren nicht beschichten.

E-Coat in der Praxis

Die Einsatzbereiche für E-Coating sind vielfältig. Besonders geeignet ist das Verfahren für große Stückzahlen oder komplexe Geometrien, bei denen gleichmäßige Schichtverteilung, Reproduzierbarkeit und zuverlässiger Korrosionsschutz gefordert sind.

Automobilbau

Die Automobilindustrie nutzt das E-Coating insbesondere zur Beschichtung von Karosserie- und Strukturteilen. Das Verfahren ermöglicht es, auch schwer zugängliche Innenräume und Hohlprofile gleichmäßig zu beschichten – ein zentraler Aspekt für Langzeitkorrosionsschutz bei sicherheitsrelevanten Bauteilen. In OEM-Prozessen ist die kathodische Tauchlackierung (KTL) heute Standard.

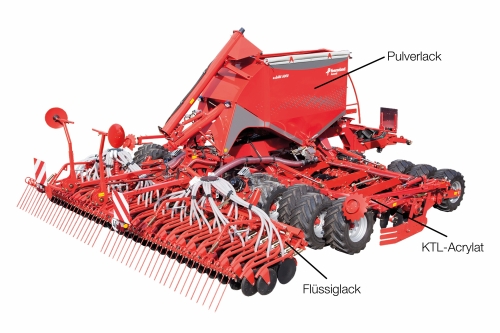

Bauindustrie

Bauelemente wie Fensterrahmen, Türen, Fassadenbauteile oder Geländer aus Stahl und Aluminium profitieren durch einen E-Coat von einem dauerhaften Schutz gegen Feuchtigkeit, Streusalz und UV-Strahlung. In der Bauindustrie gewinnt das E-Coating als Vorbehandlung zunehmend an Bedeutung, da die Beschichtung gut mit nachgelagerten Pulverlack- oder Flüssiglackschichten kombinierbar ist.

Möbelindustrie

Metallrahmen, Beschläge, Verbindungselemente und strukturtragende Komponenten im Möbelbau werden mit E-Coating effizient und langlebig beschichtet. Neben dem Schutzaspekt spielt hier auch die Möglichkeit zur farbgenauen und dekorativen Weiterbeschichtung eine Rolle.

Gehäuse von Schaltschränken, Kühlkörpern, Steckverbindern und anderen elektronischen Komponenten werden mit einem E-Coat zuverlässig gegen Feuchtigkeit und Korrosion geschützt. Die gleichmäßige Schichtdicke und die gute Kantenabdeckung verhindern elektrische Ableitungen und sorgen für eine hohe Betriebssicherheit.

Maschinenbau

Im Maschinenbau sind robuste und witterungsbeständige Beschichtungen unerlässlich. Ein E-Coat schützt Rahmen, Gehäuse, Halterungen und Trägerkonstruktionen zuverlässig vor Korrosion, selbst unter extremen Einsatzbedingungen. Durch die hohe Penetrationstiefe eignet sich das Verfahren auch ideal für komplex verschweißte Baugruppen.

Mehrwert durch Systemlacke – Kombination mit Pulver- und Flüssiglacken

Auch in Kombination mit Pulverlacken oder Flüssiglacken ist ein E-Coat als Grundierung ideal. Im Rahmen von Systemlacklösungen – einer der Kernkompetenzen von FreiLacke – wird die elektrotauchlackierte Grundierung mit darauf abgestimmten Decklacken kombiniert.

Diese Systemlacke bieten zahlreiche Vorteile:

- maximierter Korrosionsschutz: Ein E-Coat schützt als Primer, während der Decklack mechanische und UV-Belastungen abfängt.

- vielfältige Designmöglichkeiten: Pulverlacke ermöglichen dekorative Oberflächen mit Struktur- und Glanzeffekten.

- Effizienz im Prozess: Beide Verfahren lassen sich gut automatisieren und kombinieren.

- industrieübergreifende Standards: Systemlackierungen entsprechen internationalen Normen – ideal für exportorientierte Hersteller.

Dank der hervorragenden Haftvermittlung und chemischen Verträglichkeit ist der E-Coat als Basis für komplexe Lacksysteme mit hohem technischem Anspruch nicht mehr wegzudenken.

Warum E-Coats von FreiLacke?

Als einer der führenden Anbieter von Elektrotauchlacken bietet FreiLacke bewährte Systemlösungen – vom Primer bis zur Deckschicht. Mit unserer umfassenden Prozesskompetenz und hochwertigen E-Coat-Produkten setzen wir Standards in der Branche.

Ihre Vorteile mit FreiLacke:

- maßgeschneiderte Lacksysteme für individuelle Anforderungen

- moderne Produktionsstandards „made in Germany“

- höchste Qualität und Umweltverträglichkeit

- technische Beratung durch erfahrene Anwendungstechniker

Lassen Sie sich umfassend von uns beraten – unsere Experten stehen Ihnen bei allen Fragen zu Tauchlackierung und Systemlacken zur Seite.

Entdecken Sie unsere

E-Coating-Lösungen

Wirtschaftlich, energieeffizient und vielseitig einsetzbar.

Unsere Fokusthemen als Lackhersteller